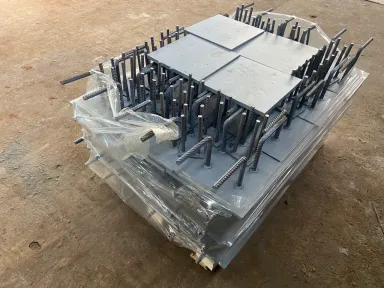

В рамках данного проекта производства PROFITSTEEL изготовил партию закладных деталей под конкретный строительный объект с учётом нагрузки, марки бетона и требований к монтажу. Заказчик предоставил рабочие чертежи и спецификацию, на основе которых были подобраны типы пластин, диаметры арматуры и схема анкеровки. Основной задачей было обеспечить надёжное крепление металлоконструкций к железобетонным элементам при соблюдении жёстких сроков строительства.

Назначение и состав закладных деталей в проекте

Закладные детали в данном проекте предназначены для передачи усилий от металлических колонн, площадок и ограждений на железобетонные конструкции, а также для последующей сварки металлоконструкций к закладным элементам. Конфигурация изделий подобрана так, чтобы упростить монтаж на объекте, минимизировать подрезку и доработку по месту и обеспечить стабильную работу узлов в течение всего срока эксплуатации сооружения. При выборе конструкции учитывались коррозионная среда, температурные перепады и особенности эксплуатационных нагрузок.

Типовой состав закладных деталей в подобных проектах:

Опорные пластины с отверстиями или фасками под последующую сварку и крепление.

Арматурные стержни заданной длины и профиля для анкеровки в теле бетона.

Усилители и косынки для повышения жёсткости и устойчивости к вырывным и срезающим нагрузкам.

Ход реализации: от заявки до отгрузки

Проект стартовал с анализа исходных данных: чертежей КЖ/КМ, ведомости закладных деталей и требований к защитным покрытиям. После согласования параметров изделий был сформирован производственный план с привязкой к графику бетонирования, чтобы закладные детали своевременно поступили на площадку. В процессе изготовления выполнялся контроль геометрии, качества сварных соединений и, при необходимости, антикоррозионной обработки изделий.

Основные этапы, реализованные в рамках проекта:

Проверка чертежей и спецификации, уточнение нагрузок и требований по ГОСТ и СНиП.

Раскрой листового металла, подготовка пластин, сверление и зенковка отверстий, гибка элементов.

Сборка и сварка закладных деталей, контроль размеров, маркировка и формирование партий по узлам.

Упаковка, маркировка по чертежам и отгрузка на объект с учётом монтажного графика заказчика.

Результат для заказчика

В результате реализации проекта заказчик получил комплект закладных деталей, полностью соответствующий проектной документации и подготовленный к монтажу без доработок на площадке. Согласование конструкции на раннем этапе позволило сократить время на стыковку металлоконструкций и уменьшить риск ошибок при установке. Соблюдение сроков поставки обеспечило непрерывность работ по бетонированию и монтажу, что положительно сказалось на общем календарном плане строительства.

Ключевые эффекты для клиента:

Снижение рисков по качеству узлов за счёт заводского изготовления и контроля.

Оптимизация сроков строительства за счёт точной синхронизации поставки изделий с графиком работ.

Возможность тиражировать принятое решение на другие объекты с аналогичными нагрузками и типами конструкций.