Лазерная резка металла: технология, преимущества, виды оборудования

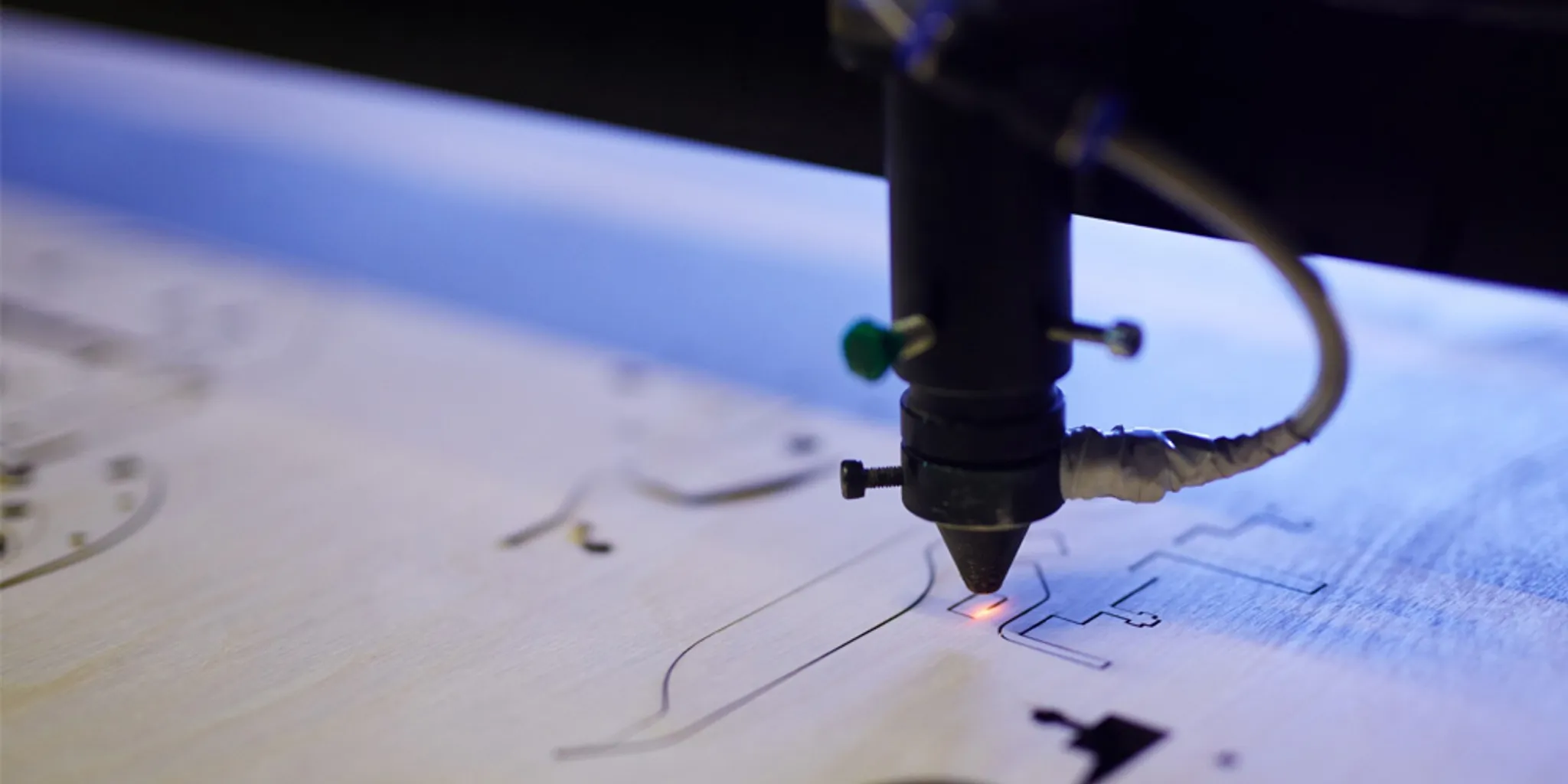

Лазерная резка металла — это современная технология обработки, позволяющая с высокой точностью и скоростью вырезать сложные формы из различных видов металлов. Этот метод стал неотъемлемой частью промышленности благодаря своей эффективности, точности и универсальности.

Технология лазерной резки металла

Суть лазерной резки заключается в использовании сфокусированного лазерного луча высокой мощности, который плавит, сжигает или испаряет материал в точке воздействия. Струя технического газа (кислорода, азота или воздуха) удаляет продукты резки из зоны обработки, обеспечивая чистый и ровный срез без механического воздействия на металл. Точность позиционирования и стабильность параметров резки достигаются благодаря использованию систем числового программного управления (ЧПУ).

Факторы, влияющие на качество резки

Качество лазерной резки металла зависит от ряда ключевых факторов:

Мощность лазера: определяет способность резать материалы разной толщины.

Скорость резки: влияет на качество кромки и возможность образования дефектов.

Тип и давление вспомогательного газа: кислород ускоряет резку стали, азот предотвращает окисление.

Фокусировка луча: правильная настройка обеспечивает минимальную ширину реза и высокую точность.

Свойства материала: отражательная способность и теплопроводность металла влияют на эффективность резки.

Оптимизация этих параметров позволяет достичь наилучшего результата в конкретных условиях производства.

Преимущества лазерной резки металла

Высокая точность: обеспечение точности до 0,1 мм позволяет изготавливать детали сложной формы.

Качество кромки: отсутствие заусенцев и минимальная зона термического влияния уменьшают необходимость в дополнительной обработке.

Скорость: высокая производительность за счет быстрых операций резки.

Гибкость: возможность быстро перенастроить оборудование под разные задачи без смены инструмента.

Экономичность: снижение затрат на производство за счет минимизации отходов и сокращения времени обработки.

Станки для лазерной резки металла

Современные станки для лазерной резки оснащаются различными типами лазеров, каждый из которых имеет свои особенности.

CO2 лазеры

CO2 лазеры используют углекислый газ как активную среду и излучают в инфракрасном диапазоне.

Преимущества:

Высокая мощность при относительно невысокой стоимости.

Хорошо подходят для резки неметаллических материалов и некоторых металлов.

Недостатки:

Большие габариты оборудования.

Требуют регулярного обслуживания и замены газовой смеси.

Менее эффективны при резке отражающих металлов (например, алюминия или меди).

Волоконные лазеры

Волоконные лазеры используют оптическое волокно, легированное редкоземельными элементами, что позволяет достигать высокой эффективности.

Преимущества:

Компактность и надежность оборудования.

Высокая скорость резки тонких и средних по толщине металлов.

Низкие эксплуатационные расходы и минимальное техническое обслуживание.

Недостатки:

Более высокая начальная стоимость по сравнению с CO2 лазерами.

Ограниченная эффективность при резке неметаллических материалов.

Сравнение волоконного и CO2 лазера

Параметр | Волоконный лазер | CO2 лазер |

|---|---|---|

Длина волны | ~1,06 мкм | ~10,6 мкм |

Эффективность | Выше | Ниже |

Обслуживание | Минимальное | Регулярное |

Стоимость эксплуатации | Низкая | Высокая |

Универсальность для металлов | Высокая | Средняя |

Размер оборудования | Компактный | Громоздкий |

Металлические материалы для резки

Лазерная резка применяется для обработки широкого спектра металлов:

Сталь:

Углеродистая сталь: быстро и эффективно режется лазером.

Нержавеющая сталь: требует использования защитных газов для предотвращения окисления.

Алюминий: из-за высокой отражательной способности требует использования волоконных лазеров.

Медь и латунь: сложно поддаются резке CO2 лазером, волоконный лазер более эффективен.

Титан: используется в аэрокосмической и медицинской промышленности, хорошо режется лазером.

Устройство лазерного резака

Современные лазерные резаки состоят из следующих основных компонентов:

Лазерный источник: генерирует мощный лазерный луч.

Оптическая система: направляет и фокусирует луч на материал.

Система ЧПУ: управляет движением рабочей головы и стола по заданной программе.

Система подачи газа: подает вспомогательный газ в зону резки.

Система охлаждения: поддерживает оптимальную температуру лазерного источника и оптики.

Система безопасности: включает в себя ограждения, датчики и системы блокировки для защиты оператора.

Обработка после лазерной резки

После лазерной резки детали могут потребовать дополнительной обработки:

Удаление окалины и шлака: особенно актуально при резке толстых материалов.

Шлифовка кромок: для подготовки поверхности к последующим технологическим операциям.

Покрытие защитными составами: для предотвращения коррозии и улучшения внешнего вида.

Алгоритм действий для лазерной резки

Разработка чертежа: создание или импорт CAD-модели детали.

Подготовка программы: генерация управляющей программы для станка.

Настройка оборудования: выбор параметров резки в соответствии с материалом и толщиной.

Установка материала: закрепление заготовки на рабочем столе.

Выполнение резки: запуск программы и контроль процесса.

Контроль качества: проверка соответствия деталей техническим требованиям.

Последующая обработка: при необходимости выполнение дополнительных операций.

Особенности резки металла лазером

Безконтактность процесса: отсутствие механического воздействия предотвращает деформацию деталей.

Минимальная зона термического влияния: снижает риск изменения структурных свойств металла.

Возможность автоматизации: интеграция в производственные линии с минимальным участием оператора.

Экологичность: сокращение отходов и выбросов вредных веществ по сравнению с традиционными методами резки.

Лазерная резка металла открывает широкие возможности для промышленности, предлагая высокую точность, скорость и гибкость. Выбирая подходящее оборудование и оптимизируя процесс, компании могут значительно повысить эффективность производства, снизить затраты и улучшить качество продукции. Инвестиции в современные лазерные технологии — это шаг к повышению конкурентоспособности и удовлетворению растущих требований рынка.