Гибка металла руководство

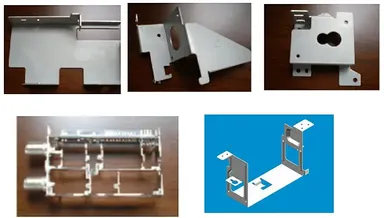

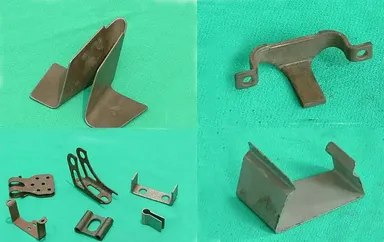

Гибка металла — это процесс деформации листового или профильного металла с целью придания ему необходимой формы. Этот метод широко применяется в строительстве, автомобилестроении, авиационной промышленности и других отраслях. В данной статье мы рассмотрим основные принципы гибки металла, инструменты, техники выполнения и практические советы, которые помогут вам достичь качественных результатов.

Что такое гибка металла?

Гибка металла — это технологический процесс, при котором материал подвергается пластической деформации без разрушения его структуры. В результате металл принимает новую форму, сохраняя свои механические свойства. Процесс может выполняться как вручную, так и с использованием специального оборудования.

Основные характеристики гибки металла:

Пластическая деформация : Металл изменяет форму, но не ломается.

Точка изгиба : Это место, где происходит деформация материала.

Минимальный радиус изгиба : Каждый тип металла имеет ограничение по минимальному радиусу изгиба, которое зависит от толщины и типа материала.

Инструменты и оборудование для гибки металла

Для успешной гибки металла важно правильно выбрать инструменты и оборудование. Они зависят от объема работ, сложности проекта и типа материала.

Ручные инструменты:

Ножницы по металлу : Для резки металла перед гибкой.

Молотки и киянки : Для создания простых изгибов.

Щипцы для гибки : Подходят для работы с тонкими листами металла.

Угольники и линейки : Для точной разметки.

Станки для гибки металла:

Листогибы : Простые станки для ручной гибки металла. Подходят для небольших объемов работ.

Пресс-тормоза : Гидравлические или механические станки, обеспечивающие высокую точность и возможность создания сложных форм.

Вальцы : Используются для создания цилиндрических или криволинейных форм.

Вспомогательные инструменты:

Защитная экипировка : Перчатки, очки, защитная одежда.

Шаблоны и матрицы : Для создания сложных форм.

Технологии гибки металла

Ручная гибка

Подходит для небольших проектов и простых форм. Основные этапы:

Разметьте линию изгиба на металле.

Закрепите материал на ровной поверхности.

Используйте молоток или щипцы для создания изгиба.

Механическая гибка

Используется для больших объемов работ и сложных форм. Основные методы:

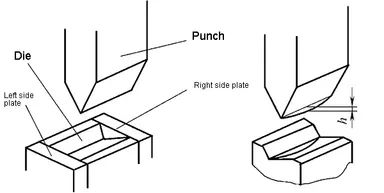

Гибка на пресс-тормозе : Металл зажимается между пуансоном (верхним инструментом) и матрицей (нижним инструментом). Пуансон давит на металл, создавая изгиб.

Гибка на вальцах : Металл пропускается через вращающиеся валки, которые постепенно изгибают его.

Тепловая гибка

Используется для работы с толстыми или жесткими материалами. Металл нагревается до определенной температуры, что делает его более пластичным. После охлаждения форма фиксируется.

Этапы выполнения гибки металла

Подготовка материала

Выберите подходящий металл (сталь, алюминий, медь и т.д.).

Убедитесь, что толщина материала соответствует требованиям проекта.

Очистите поверхность металла от загрязнений.

Разметка

Нанесите маркером или карандашом линии изгиба.

Используйте угольник или линейку для точной разметки.

Выбор инструмента

Для простых изгибов используйте ручные инструменты.

Для сложных форм выберите станок (листогиб, пресс-тормоз).

Выполнение гибки

Закрепите металл на станке или ровной поверхности.

Выполните изгиб, контролируя угол и радиус.

Проверьте качество изгиба после завершения.

Проверка и доработка

Убедитесь, что форма соответствует проекту.

При необходимости выполните дополнительную обработку (шлифовка, покраска).

Советы и рекомендации

Выбор минимального радиуса изгиба

Минимальный радиус изгиба зависит от толщины металла и его типа. Например, для стали он составляет 1-2 толщины листа, а для алюминия — 0,5-1 толщины.

Контроль угла изгиба

Используйте угломер для точного измерения угла.

При работе на станках настройте параметры заранее.

Безопасность

Всегда носите защитную экипировку.

Убедитесь, что оборудование находится в рабочем состоянии.

Работайте в хорошо освещенном помещении.

Избегайте распространенных ошибок

Трещины : Возникают при слишком маленьком радиусе изгиба. Увеличьте радиус или используйте более мягкий материал.

Неравномерный изгиб : Может быть вызван неправильной установкой металла. Проверьте крепление.

Деформация при охлаждении : Некоторые материалы могут "возвращаться" к исходной форме. Используйте закалку или тепловую обработку.

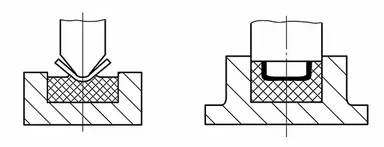

Пресс-форма

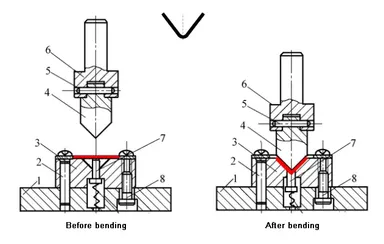

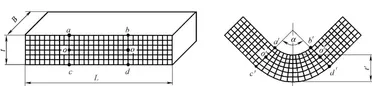

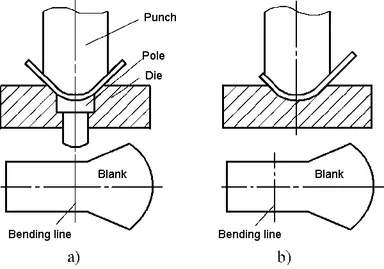

Формование изогнутых деталей с помощью пресс-формы-1

Формование гнутых деталей с помощью пресс-формы-2

Форма, используемая для гибки, называется гибочной формой

Анализ процесса деформации при изгибе

Изгиб металла — это сложный физический процесс, который сопровождается изменением формы заготовки под воздействием внешних сил. Для понимания этого процесса важно проанализировать характер деформаций, возникающих в материале, а также влияние различных факторов на конечный результат.

Механика деформации

При изгибе металлической заготовки происходит перераспределение напряжений внутри материала. Внешняя сторона изгиба растягивается, а внутренняя — сжимается. Между этими зонами находится нейтральная линия (или нейтральный слой), где напряжения отсутствуют, и материал сохраняет свою первоначальную длину.

Растяжение: На внешней стороне изгиба материал подвергается растягивающим напряжениям. Если эти напряжения превышают предел прочности металла, может произойти разрыв.

Сжатие: На внутренней стороне изгиба действуют сжимающие напряжения, которые могут вызвать потерю устойчивости или образование складок.

Нейтральная линия: Положение нейтральной линии зависит от геометрии заготовки, радиуса изгиба и свойств материала. При малых радиусах изгиба нейтральная линия смещается к внутренней стороне.

Факторы, влияющие на процесс деформации

Для качественного изгиба необходимо учитывать несколько ключевых факторов:

Материал заготовки: Разные металлы обладают различными механическими свойствами, такими как пластичность, упругость и предел текучести. Например, мягкие материалы (алюминий, медь) легче поддаются изгибу, чем высокопрочные стали.

Толщина заготовки: Чем толще материал, тем больше усилий требуется для его деформации. Также увеличивается риск появления трещин или разрушения при малых радиусах изгиба.

Радиус изгиба: Оптимальный радиус изгиба зависит от толщины материала и его свойств. Слишком малый радиус может привести к образованию трещин на внешней стороне изгиба.

Скорость деформации: Высокая скорость изгиба может вызвать дополнительные напряжения в материале, что увеличивает вероятность дефектов.

Температурный режим: Нагрев металла снижает его прочность и повышает пластичность, что позволяет выполнять более сложные изгибы без повреждений.

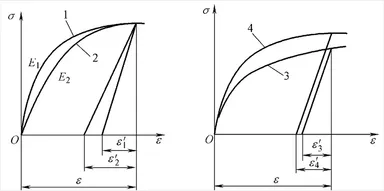

Упругая и пластическая деформация

При изгибе металла происходят два типа деформации: упругая и пластическая.

Упругая деформация: После снятия нагрузки материал возвращается к своей первоначальной форме. Этот процесс характерен для небольших нагрузок, не превышающих предел упругости материала.

Пластическая деформация: При превышении предела упругости материал получает остаточную деформацию, которая сохраняется после снятия нагрузки. Именно этот эффект используется при формовке металла.

Возможные дефекты при изгибе

Неправильный анализ процесса деформации может привести к появлению дефектов:

Трещины: Возникают при чрезмерном растяжении внешней стороны изгиба, особенно если радиус изгиба слишком мал.

Складки: Образуются на внутренней стороне изгиба из-за сжатия материала.

Пружинение: После снятия нагрузки материал частично возвращается к своей исходной форме. Это явление называется "пружинением" и требует корректировки угла изгиба.

Методы контроля качества изгиба

Для минимизации дефектов и обеспечения точности изгиба применяются различные методы контроля:

Использование шаблонов: Шаблоны позволяют проверить соответствие изогнутой детали заданным параметрам.

Контроль радиуса изгиба: Радиус изгиба должен быть выбран с учетом толщины материала и его механических свойств.

Тестирование на образцах: Перед выполнением основной работы рекомендуется провести пробные изгибы на образцах для определения оптимальных параметров.

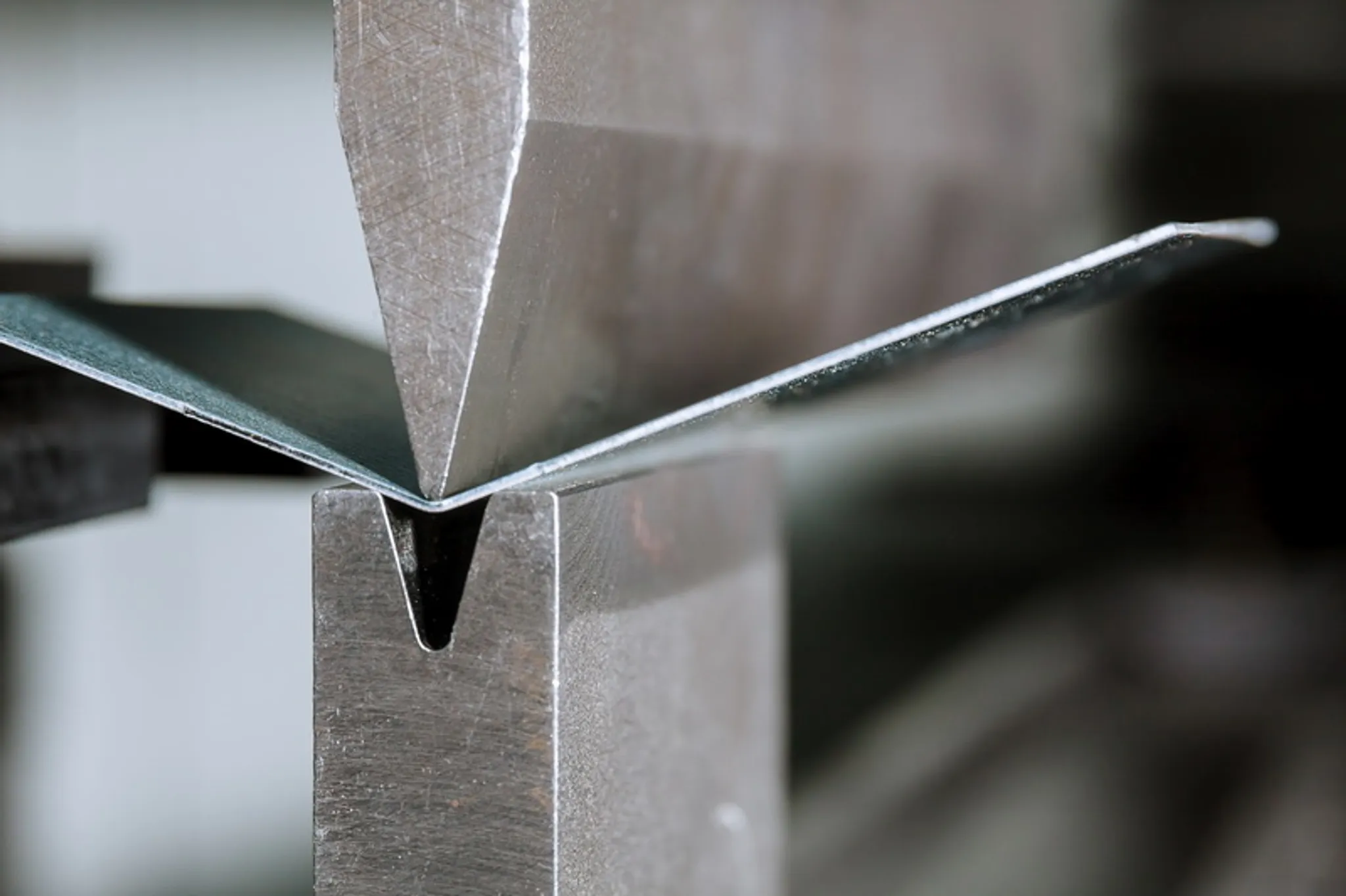

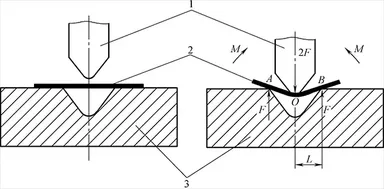

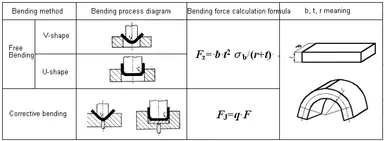

Процесс сгибания V-образный изгиб

Способ сгибания

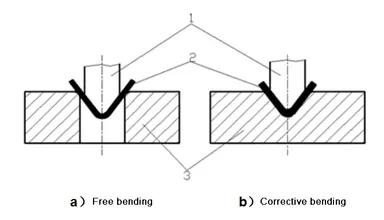

В процессе гибки металла существуют различные методы, которые позволяют достичь желаемой формы заготовки. Два из них — Free Bending (свободное сгибание) и Corrective Bending (корректирующее сгибание) — имеют свои особенности, преимущества и области применения. Рассмотрим эти методы подробнее.

Free Bending (Свободное сгибание)

Описание

Free Bending (или свободное сгибание) — это метод гибки, при котором материал не полностью охватывается инструментом. В этом случае пуансон (верхний инструмент) давит на заготовку, которая находится на матрице (нижний инструмент), но не достигает полного контакта с боковыми стенками матрицы.

Принцип работы

Заготовка помещается на V-образную матрицу.

Пуансон опускается и оказывает давление на материал, заставляя его изгибаться.

Материал деформируется только под действием пуансона, без дополнительного контакта с боковыми стенками матрицы.

Преимущества

Гибкость: Возможность регулировать угол изгиба путем изменения глубины проникновения пуансона.

Простота настройки: Не требуется точной подгонки инструмента для каждого угла изгиба.

Быстрое выполнение: Подходит для серийного производства с различными углами изгиба.

Недостатки

Меньшая точность: Поскольку материал не полностью охватывается матрицей, возможны отклонения в угле изгиба.

Риск пружинения: После снятия нагрузки материал может частично вернуться к своей исходной форме, что требует корректировки.

Области применения

Производство деталей с небольшими требованиями к точности.

Гибка листового металла для строительных конструкций, корпусов оборудования и других изделий, где допустимы небольшие отклонения.

Corrective Bending (Корректирующее сгибание)

Описание

Corrective Bending (или корректирующее сгибание) — это метод, при котором материал полностью охватывается инструментом. Пуансон опускается до тех пор, пока заготовка не примет форму матрицы, обеспечивая высокую точность угла изгиба.

Принцип работы

Заготовка помещается на матрицу.

Пуансон опускается и оказывает давление на материал, заставляя его полностью заполнить пространство между пуансоном и матрицей.

Благодаря полному контакту с инструментом материал принимает точную форму матрицы.

Преимущества

Высокая точность: Полный контакт с инструментом минимизирует отклонения в угле изгиба.

Минимальное пружинение: Поскольку материал полностью охватывается матрицей, эффект пружинения значительно снижается.

Повторяемость: Идеально подходит для массового производства с высокими требованиями к точности.

Недостатки

Ограниченная гибкость: Для каждого угла изгиба требуется специальная матрица, что увеличивает время на переналадку оборудования.

Высокая стоимость: Необходимость в точной оснастке и более сложном оборудовании.

Области применения

Производство деталей с высокими требованиями к точности, например, в аэрокосмической, автомобильной и электронной промышленности.

Изготовление сложных профилей, где важно соблюдение строгих допусков.

Сравнение Free Bending и Corrective Bending

Критерий | Free (Своб.) | Corrective (Корр.) |

|---|---|---|

Точность | Средняя | Высокая |

Гибкость | Высокая | Низкая |

Сложность настройки | Простая | Сложная |

Производительность | Высокая | Умеренная |

Стоимость | Низкая | Высокая |

Риск пружинения | Высокий | Минимальный |

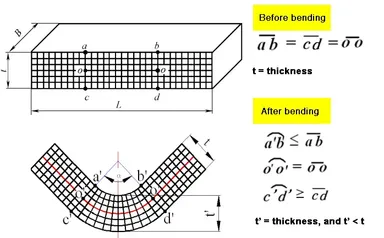

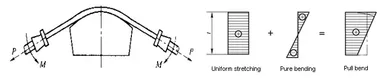

Характеристики деформации при изгибе

Изменение поперечного сечения изогнутой заготовки

Деформационные характеристики зоны деформации при изгибе:

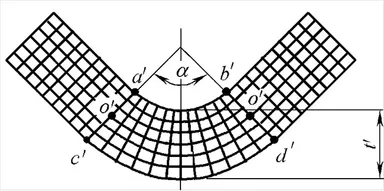

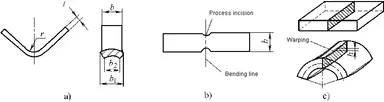

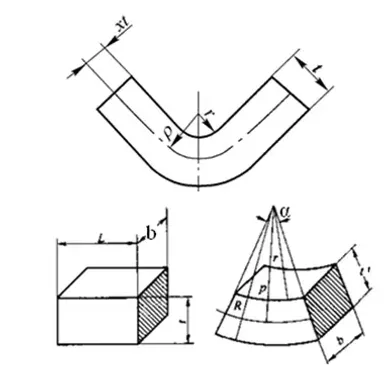

Заготовка делится на две части: прямые края и закругленные углы. Деформация в основном происходит на закругленных углах. Скругленные углы являются основной областью деформации при изгибе.

Зона деформации деформируется неравномерно: внешняя зона растягивается в тангенциальном направлении, внутренняя зона сжимается в тангенциальном направлении, и появляется нейтральный по деформации слой - слой металла, длина которого не меняется до и после деформации.

Толщина очага деформации становится тоньше, η= t '/ t≤1, а степень утонения связана с величиной r.

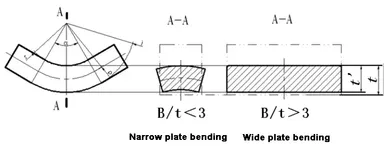

Изменения в поперечном сечении: широкая пластина остается неизменной, внутренняя область узкой пластины становится шире, а внешняя область - более узкой.

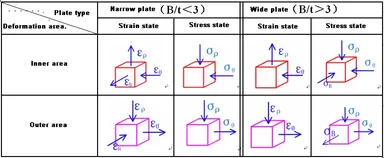

Состояние напряжений и деформаций в зоне деформации изгиба

Анализ и контроль качества гибки деталей

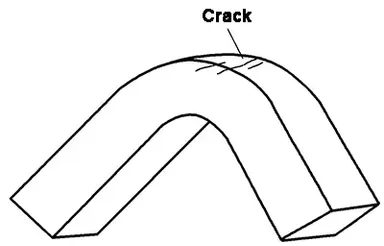

Трещина при изгибе

Трещины при изгибе - это явление, при котором трещины возникают в наружном слое материала в зоне деформации изгиба.

Основная причина появления трещин при изгибе заключается в том, что степень деформации при изгибе превышает предел формообразования изгибаемого материала.

Можно избежать образования трещин при изгибе.

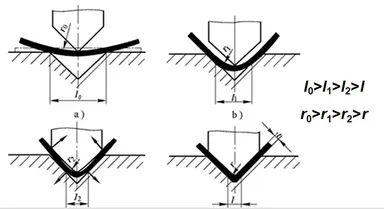

Изгибная деформация

r / t - отражает степень деформации при изгибе.

Чем меньше r/t, тем больше степень деформации изгиба, существует минимальное относительное значение радиус изгиба rмин /t.

Минимальный относительный радиус изгиба и факторы, влияющие на него

Минимальный относительный радиус изгиба означает отношение радиуса изгиба крайнего волокна к толщине листа, когда лист согнут и почти не трескается.

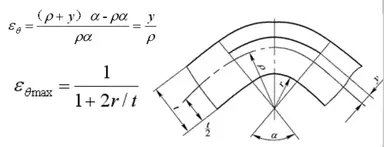

Факторы, влияющие на минимальный относительный радиус изгиба:

1) Механические свойства материала: хорошая пластичность, малый rмин/t.

2) Направление волокон листа:. линия сгиба перпендикулярно направлению волокна, rмин/t - маленький

3) Качество поверхности и боковых сторон листа: качество поверхности и боковых сторон хорошее, rмин/t - маленький

4) Толщина листа мала: rмин/t - маленький

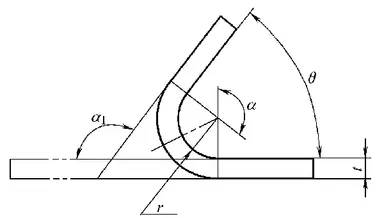

Определение различных параметров процесса гибки:

(1) Радиус галтели r в области деформации изгиба называется радиусом изгиба.

(2) Отношение r/t радиуса изгиба к толщине листа называется относительным радиусом изгиба.

(3) Радиус изгиба, при котором крайнее волокно листа практически не рвется при изгибе, называется минимальным радиусом изгиба rмин.

(4) Отношение минимального радиуса изгиба к толщине листа называется минимальным относительным радиусом изгиба rмин/t.

(5) Угол, под которым заготовка изгибается, то есть дополнительный угол α1 к прямому углу заготовки после изгиба, называется угол изгиба.

(6) Диагональный угол α прямого угла между согнутыми частями называется углом центра сгиба.

(7) Угол θ прямой стороны изделия после сгиба называется углом сгибаемой части.

Меры по борьбе с изгибами

(1) Выберите материал с хорошей пластичностью при изгибе и выполните отжиг обработка закаленного холодным способом материала перед гибкой.

(2) Изгиб с r/t больше, чем rмин/t используется.

(3) При раскладке делайте линию сгиба перпендикулярно направлению структуры волокон листа.

(4) Направьте сторону с заусенцами на сторону гибочного пуансона или удалите заусенцы перед гибкой. Избегайте царапин, трещин и других дефектов на внешней стороне изогнутой заготовки.

Отскок

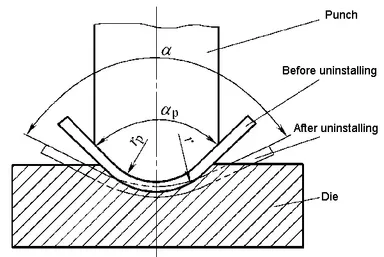

Отскок при гибке относится к явлению, когда форма и размер согнутой детали становятся несовместимыми с формой, когда она извлекается из формы, что называется отскоком или springback.

Причина отскока заключается в том, что общая деформация при пластическом изгибе состоит из двух частей: пластической деформации и упругой деформации. Когда внешняя нагрузка снимается, пластическая деформация остается, а упругая деформация полностью исчезает.

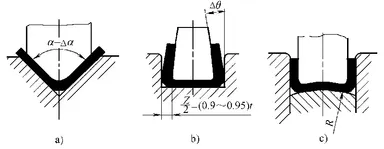

Форма отскока

(1) Радиус изгиба изменяется от rp во время нагрузки до r во время разгрузки

(2) Изменение угла сгибаемой части, величина изменения:

Δα=α-αP

Когда Δα> 0, он называется положительным отскоком

Когда Δα<0, он называется отрицательным отскоком

Факторы, влияющие на отскок

1) Механические свойства материала: Чем больше предел текучести и чем выше индекс закалки, тем больше пружинящий откат; чем больше модуль упругости, тем меньше пружинящий откат.

2) Чем больше относительный радиус изгиба, тем больше отскок.

3) Чем больше центральный угол изгиба, тем больше длина зоны деформации и тем больше springback значение накопления, поэтому пружинистость увеличится.

4) Метод гибки: Пружинистость при коррекционной гибке значительно уменьшается по сравнению со свободной гибкой.

5) Форма заготовки: Чем сложнее форма, тем больше угол изгиба, тем меньше пружинящая спинка.

6) Структура пресс-формы: Пружинистость нижнего штампа невелика.

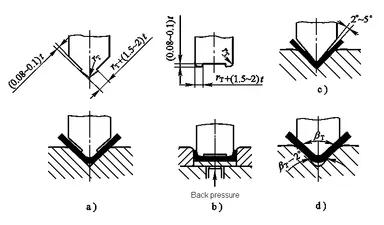

Меры по снижению рикошета

(1) Улучшить конструкцию гнутых деталей и выбрать подходящие материалы

1) Избегайте выбора слишком большого r/t.

2) Старайтесь использовать лист с малым пределом текучести, малым показателем упрочнения и большим модулем упругости при изгибе.

(2) Применяйте правильный процесс изгиба для изменения напряженно-деформированного состояния зоны деформации.

1) Используйте корректирующее сгибание вместо свободного сгибания.

2) Использование процесса сгибания

3) Материал для холодной закалки должен быть предварительно отожжен для снижения предела текучести σs. Для материалов с большим отскоком при необходимости можно использовать термическую гибку.

1) Метод компенсации

2) Сделайте из формы частичные выступы

3) Мягкая формам

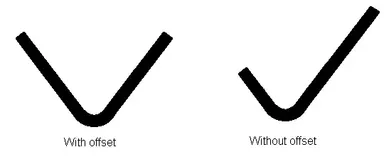

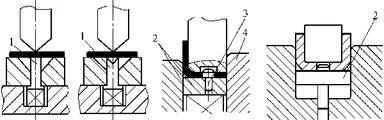

Смещение

Смещение относится к явлению, когда листовая заготовка перемещается в пресс-форме во время процесса гибки.

В результате смещения длина двух прямых сторон гнутой детали не соответствует требованиям чертежа, поэтому смещение необходимо устранить.

Причины смещения

(1) Форма заготовки согнутой части несимметрична слева и справа.

(2) Позиционирование заготовки нестабильно, и эффект прессования не является идеальным.

(3) Структура пресс-формы несимметрична слева и справа.

Меры по контролю за смещением

1) Выберите надежный метод позиционирования и прессования, а также используйте подходящую конструкцию пресс-формы

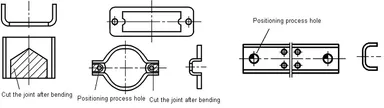

2) Для небольших асимметричных гнутых деталей следует применять процесс парной гибки, а затем резки

Деформация и коробление поперечных сечений листа

Зона деформации становится тоньше, а длина согнутой части увеличивается

Это затрудняет точное определение размера заготовки.

На этапе проектирования гибочного штампа сначала проектируется гибочный штамп, а затем заготовительный штамп.

Расчет процесса гибки

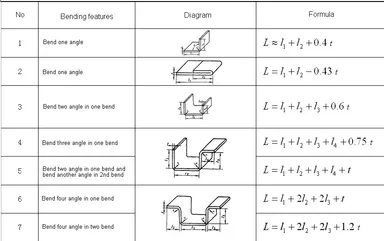

Расчет размеров заготовки для гибки

Положение нейтрального к деформации слоя

Слой с нейтральной деформацией относится к металлическому слою с постоянной длиной до и после деформации изгиба или к металлическому слою с нулевой касательной деформацией в области деформации изгиба.

Одинаковый объем до и после сгибания: Lbt=π(R2-r2)bα/2π

Упрощенно: ρ=(r+ηt/2)η

Сокращенно: ρ=r+χt

2.Расчет длины заготовки гибочной части

(1) Гибка деталей с радиусом галтели r>0,5t

1) Начиная с одного конца сгибаемой детали, разделите ее на несколько прямых и круглых сегментов.

2) Найдите коэффициент смещения нейтрального слоя χ по таблице 4-3.

3) Определите радиус изгиба ρ нейтрального слоя каждого сегмента дуги в соответствии с формулой (4-3)

4) В соответствии с радиусом изгиба ρ1, ρ2 каждого нейтрального слоя и соответствующими углами центра изгиба α1, α2 ..., рассчитать длину каждого сегмента дуги ll, l2 ... li=πρiαi/180°

5) Рассчитайте общую длину расширения L = a + b + c + ... + l1 + l2 + l3 + …

(2) Изгибы с радиусом галтели r <0,5t - эмпирическая формула

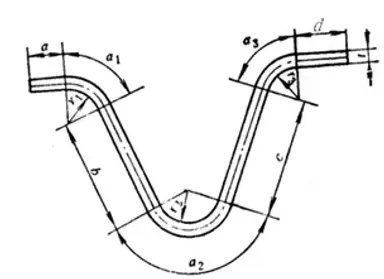

Пример расчета длины изогнутой детали в развернутом виде

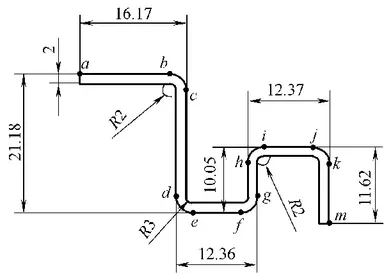

Пример 4-1 Согните заготовку, показанную на рисунке 4-30, и попробуйте рассчитать ее длину в развернутом виде.

Решение: (1) Заготовка разделена на прямолинейные отрезки lab, lcd, lэф, lgh, ljj, lкм и сегменты дуги lbc, lде, lfg, lпривет, ljk из точки a.

(2) Рассчитайте удлиненную длину сегмента дуги.

Для дуг lbc, lпривет, ljk: R = 2 мм, t = 2 мм, тогда r/t = 2/2 = 1, и если χ = 0,3, найденное в табл. 4-3, то:

Длина дуги lbc = lпривет = ljk = (2土0,3 × 2) × π/2 = 4,082 (мм)

Для дуги lде, lfg: R = 3 мм, t = 2 мм, тогда r/t = 3/2 = 1,5. Согласно табл. 4-3, χ = 0,36, тогда:

Длина дуги lде = lfg = (2 ± 0,36 × 2) × π/ 2 = 5,84 (мм)

(3) Рассчитайте общую длину заготовки для гибки:

L = ∑/ l прямой край + ∑l закруглённый угол = lab + lcd + lэф + lgh + lij + lкм + lbc + lде + lfg + lпривет + ljk

= 16,17-4 + 21,18-9 + 12,36-10 + 10,05-9 + 12,37-8 + 11,62-4 + 3 × 4,802 + 2 × 5,84 = 65,836 мм

Расчет силы процесса изгиба

Расчет изгибающее усилие

Расчет силы прижима или выталкивающей силы

Сила нажатия: FY=CYFZ

Выталкивающая сила: FD=CDFZ

Определение номинального давления пресса

Для свободной гибки с прессованием при выборе тоннажа пресса необходимо учитывать усилие гибки и усилие прессования, т.е:

Fнаж≥1.2(Fz+FY)

Для коррекции изгиба при выборе тоннажа пресса можно учитывать только коррекцию изгибающего усилия, т.е:

Fнаж≥1.2FJ

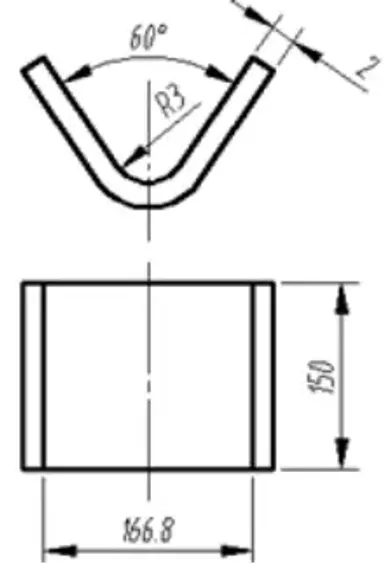

Пример выбора прессы

Пример 4-2 Согните V-образную деталь, показанную на рисунке 4-32. Известный материал - сталь 20, предел прочности на растяжение - 400 МПа. Попробуйте рассчитать свободный изгиб и корректирующую силу изгиба соответственно. При использовании устройства для прессования попробуйте выбрать тоннаж пресса.

Решение: Из формулы, приведенной в таблице 4-6:

При свободном изгибе: FZ = b * t2σb / (r + t) = 150 × 2 × 2 × 400 / (3 + 2) = 48000 (Н)

FY = CYFZ = 0.4 × 48000 = 19200 (N)

Тогда полная мощность процесса равна: FZ + FY = 48000 + 19200 = 67,2 (KN), тогда тоннаж оборудования: Fнажмите ≥ 1.2 (FZ + FY) = 1,2 × 67,2 = 80,64 (КН.).

При исправлении изгиба q можно принять равным 50 МПа из табл. 4-7, а его значение можно получить из формулы в табл. 4-6:

FJ = q * A = 50 × 166,8 × 150 = 1251 (KN)

Затем тоннаж оборудования: Fнажмите ≥ 1.2 * FJ = 1,2 × 1251 = 1501,2 (КН.).

Проектирование процесса гибки

Анализ процесса гибки

Под технологичностью гибочной детали понимается соответствие формы, размера, точности, материалов и технических требований гибочной детали технологическим требованиям процесса гибки, то есть приспособленность гибочной детали к процессу гибки - требование с точки зрения проектирования изделия.

Требования к форме изогнутых деталей

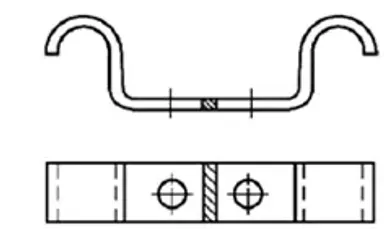

(1) Для предотвращения смещения во время гибки необходимо, чтобы форма и размер гибочной детали были как можно более симметричными.

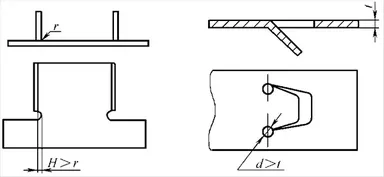

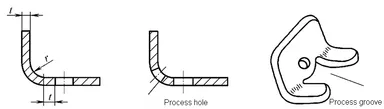

(2) При местном сгибании участка кромки, чтобы избежать разрыва корня сгиба, между сгибаемой и несгибаемой частями следует прорезать канавку или выбить технологическое отверстие перед сгибанием

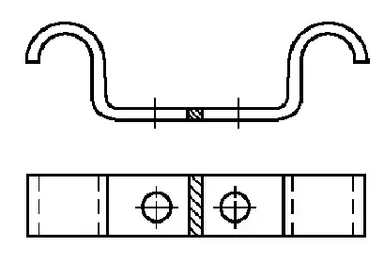

(3) Добавьте соединительные хомуты и установите технологические отверстия.

2.Требования к размерам гнутых деталей

(1) Радиус изгиба не должен быть меньше минимального радиуса изгиба.

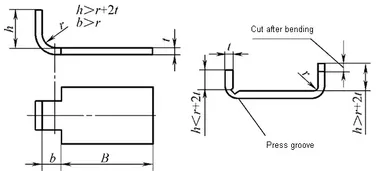

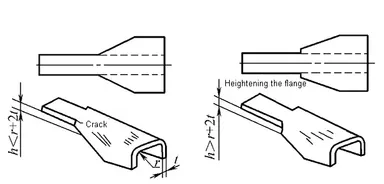

(2) Высота прямой стороны изогнутой части должна соответствовать: h> r + 2t

(3) Расстояние между краями отверстия сгибаемой части должно соответствовать следующим требованиям:

Требования к точности гибки деталей

Допуск на размеры гнутых деталей должен соответствовать GB / T13914-2002,

Допуск угла соответствует GB / T13915-2002,

Допуск на немаркированное положение соответствует GB / T13916-2002,

Предельные отклонения размеров без допусков соответствуют GB / T15055-2007

Требования к материалам для изогнутых деталей

Материал изгибаемой части должен обладать хорошей пластичностью, малым коэффициентом текучести и большим модулем упругости

Требования к определение размеров

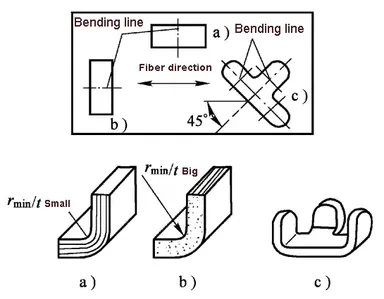

Технологическая схема гибки деталей

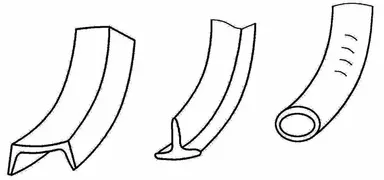

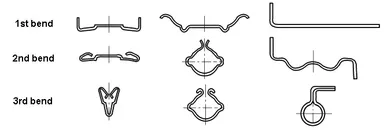

1) Простые изогнутые детали: одноразовая гибка. Сгибание деталей с сложные формы: Две или более формы изгиба.

2) Гибка деталей с большими партиями и небольшими размерами: Используйте прогрессивный или комбинированный штамп как можно чаще.

3) Если требуется несколько изгибов: сначала согните оба конца, а затем согните среднюю часть. Предыдущий изгиб должен учитывать надежное расположение последнего изгиба.

4) Если форма сгибаемой детали не симметрична: согните ее как можно больше, а затем обрежьте.

Технологическая схема типовых гибочных деталей

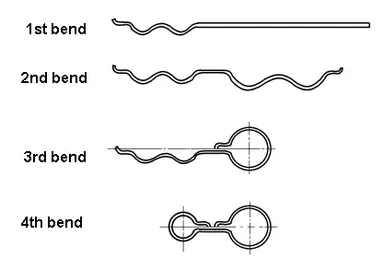

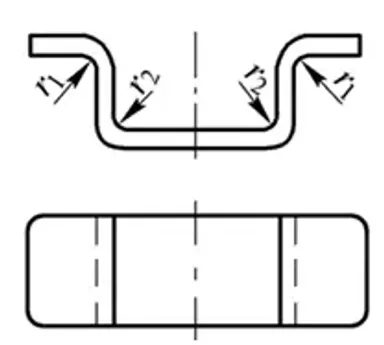

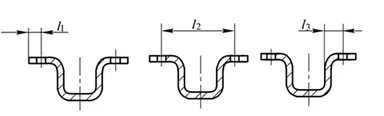

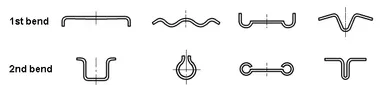

Один изгиб

Двойной изгиб

Тройной изгиб

Четыре сгиба